電動車的浪潮正以前所未有的速度席捲全球,當多數人的目光聚焦在續航里程與電池技術的突破時,一場決定未來電動車性能、成本與駕馭體驗的關鍵戰役,其實在車輛的「心臟與大腦」—電驅動系統—中激烈上演。這套整合了馬達、電控與減速器的動力總成,其技術的演進速度遠超想像,正從根本上重新定義汽車產業的樣貌。對於身處全球科技供應鏈樞紐的台灣投資者與產業人士而言,理解這場技術賽局的內涵,不僅是掌握產業脈動,更是發掘未來商機的關鍵鑰匙。

決戰方寸之間:高度整合化成爲必然趨勢

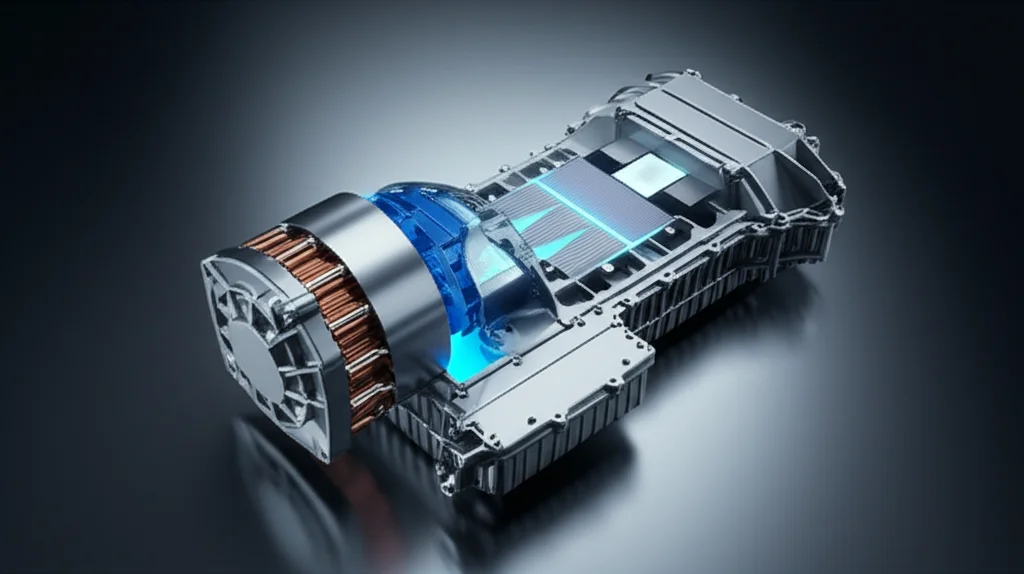

過去,電動車的動力系統像是一組分工精細的團隊,驅動馬達、負責動力轉換的變頻器(俗稱電控)以及調整轉速的減速器,各自為政,再透過複雜的線束與管路相連。然而,這種模式在追求極致效率與空間利用率的電動車時代顯得格格不入。於是,「整合化」成了業界的共同語言。

現今市場的主流是將馬達、電控、減速器三者合而為一的「三合一」電驅動總成。這就好比將傳統電腦的主機板、CPU和散熱器高度整合,帶來的好處顯而易見:首先是體積大幅縮小、重量減輕,這不僅能降低車輛的整體能耗,更能釋放出寶貴的車內空間,讓汽車設計師有更大的發揮餘地。其次,零件數量減少與組裝流程簡化,意味著生產成本的降低與良率的提升。更重要的是,當變頻器緊鄰馬達時,連接兩者的電力線束可以做到最短,甚至完全取代,這直接減少了電力在傳輸過程中的損耗,將每一分電能更有效地轉化為動能。

在這股趨勢中,美國的特斯拉無疑是先行者,其從早期車型就展現出高度整合的設計思維。而傳統汽車零組件巨擘也迅速跟上,例如德國的博世(Bosch)與日本的電產(Nidec)。特別是日本電產,其推出的「E-Axle」系列產品,將三合一系統做得極致輕巧,成功打入眾多中國與歐洲車廠的供應鏈,成為整合化電驅動市場的指標性企業。這場競賽並未止步於「三合一」,業界已開始邁向將車載充電器(OBC)、電源分配單元(PDU)等更多功能整合進來的「多合一」系統,目標是在更小的空間內,塞入更強大的智慧動力核心。

得半導體者得天下:功率元件的材料革命

如果說整合化是電驅動系統的「骨架」,那麼功率半導體就是其運作的「神經中樞」。在電控系統中,變頻器扮演著關鍵角色,它負責將電池輸出的高壓直流電,轉換為驅動馬達所需的三相交流電。這個轉換過程的效率,直接決定了電動車的能源使用效率。而變頻器的核心,正是功率半導體開關元件。

長久以來,這個領域由矽基的絕緣柵雙極電晶體(IGBT)主導。然而,隨著電動車對更高電壓、更高效率的追求,矽材料的物理極限逐漸浮現。此刻,以碳化矽(SiC)和氮化鎵(GaN)為代表的第三代半導體材料,正掀起一場顛覆性的材料革命。

與傳統的矽相比,碳化矽(SiC)擁有三大顯著優勢:更高的耐壓能力、更低的能量損耗以及更優異的耐高溫特性。這意味著使用SiC元件的變頻器,不僅轉換效率更高(能將更多電能用於行駛而非變成廢熱),體積也能做得更小、更輕,因為它對散熱系統的要求隨之降低。特斯拉再次扮演了產業先驅的角色,率先在Model 3車型中大規模採用SiC功率元件,其優異的能耗表現震驚了業界,也確立了SiC在高性能電動車中的標竿地位。

這場材料革命,正是台灣產業的絕佳機會。台灣在全球半導體產業中佔有舉足輕重的地位,在功率半導體領域,以台達電(Delta Electronics)為首的廠商早已深度佈局。台達電不僅是電源供應器的全球領導者,近年來更憑藉其深厚的電力電子技術,成功切入電動車電驅動系統、車載充電器等核心零組件市場,其開發的SiC功率模組已成為其關鍵競爭力之一。此外,鴻海(Foxconn)透過MIH開放電動車平台,也正積極整合上下游資源,全力投入碳化矽等關鍵元件的研發與製造。相較於日本的羅姆(Rohm)半導體、德國的英飛凌(Infineon),台灣廠商在這場新賽局中,擁有從晶圓代工到封裝測試的完整產業鏈優勢,最有潛力成為全球電動車品牌不可或缺的核心夥伴。

毫釐之爭:馬達本體的材料與製程進化

在電控技術飛速發展的同時,作為動力輸出來源的驅動馬達本身,也在進行著一場精密的內部進化。這場進化的核心,圍繞著兩種關鍵材料:矽鋼片與銅線。

矽鋼片是構成馬達鐵芯的基礎材料,其品質直接影響馬達的「鐵損」,也就是磁場交變時的能量損失。電動車馬達的轉速動輒超過每分鐘一萬五千轉,遠高於工業馬達,在高頻運轉下,如何降低鐵損成為提升效率的關鍵。因此,業界正競相開發更薄、磁性能更優異的高規無方向性矽鋼片。目前,日本的新日鐵(Nippon Steel)與JFE鋼鐵在此領域仍佔據技術領先地位,這也是許多高性能馬達依賴進口材料的原因之一。

另一個戰場則在馬達定子的繞組製程上。傳統馬達多使用圓形截面的銅線進行繞線,但線與線之間會存在天然的空隙,導致空間利用率不高。為了解決這個問題,「扁線(Hairpin Winding)」技術應運而生。扁線,顧名思義,是將銅線做成類似髮夾的方形或矩形截面。這就好比在一個箱子裡堆放圓球與堆放磚塊的區別,扁線能以更高的密度填充定子內的槽,空間利用率(佔積率)可從傳統圓線的約48%提升至60%以上。更高的佔積率意味著在相同體積下可以容納更多銅線,進而產生更強的磁場,輸出更大的扭矩與功率。

日本車廠如本田(Honda)與豐田(Toyota)在扁線馬達的研發與量產上起步很早,展現了其精湛的製造製程。台灣的馬達大廠東元電機(TECO)也早已將其在工業馬達領域累積的深厚實力,延伸至電動車動力系統的開發,並推出了自家的扁線馬達解決方案,瞄準全球電動巴士與乘用車市場。

從中國市場的混戰看全球供應鏈的啟示

中國作為全球最大的電動車市場,其內部車廠的電驅動系統策略,宛如一面鏡子,映照出全球供應鏈的現況與挑戰。我們可以看到,除了像比亞迪(BYD)這樣堅持垂直整合、從IGBT到馬達都自主研發的企業外,許多車廠在產品初期更傾向於採用外部成熟供應商的方案,例如廣汽的Aion系列就曾搭載日本電產的電驅動總成。這種策略雖然能加速產品上市,但也暴露出產品性能區隔不明顯、或是出現「小馬拉大車」(即動力總成性能無法匹配車重與定位)的窘境。

這背後凸顯的核心問題在於:一套頂尖的電驅動系統,其成功建立在一個完整且強大的供應鏈基礎之上。高性能的釹鐵硼永磁材料、能承受超高轉速的精密軸承、高效率的IGBT或SiC功率模組、底層的控制晶片與軟體演算法,任何一個環節的短板,都會限制最終產品的性能天花板。

綜觀全局,電動車的心臟之戰已進入深水區。美國以特斯拉為代表,透過前瞻性的系統設計與大膽採用新材料(如SiC),持續引領技術創新的方向。日本則憑藉電產、豐田等企業,在精密製造、材料科學與供應鏈管理上展現出深厚底蘊。而台灣,雖然沒有全球馳名的汽車品牌,卻在這場供應鏈重塑的浪潮中,佔據了無可取代的戰略位置。從台達電、鴻海在第三代半導體的佈局,到東元在馬達領域的深耕,台灣正從過去的零組件供應商,逐漸轉變為定義未來電動車性能的關鍵技術提供者。這場發生在引擎蓋下的無聲革命,不僅將決定哪家車廠能脫穎而出,更將為掌握核心技術的台灣企業,開啟一個黃金時代。